En la fabricación de cualquier vehículo de automoción —los autobuses no son una excepción— es necesario diseñar y probar nuevas piezas que posteriormente formarán parte del vehículo. El prototipado de piezas se realiza con el objetivo de probarlas y analizarlas antes de pasar a su fabricación en serie y, de esta manera, comprobar si el diseño inicial es correcto o necesita ajustes. Para crear estas piezas, es necesario un proceso que, hasta hace poco, era largo y costoso, pero que en la actualidad se ha agilizado mucho gracias a las impresoras 3D.

Proceso de prototipado de piezas de automoción

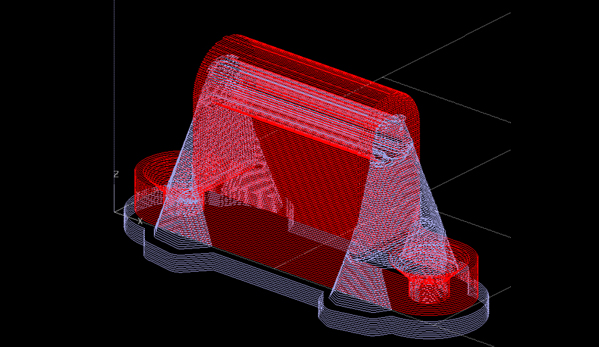

Antes de proceder a la fabricación de una pieza, existen una serie de fases previas para que esta cumpla con los exigentes requerimientos del sector de la automoción. En primer lugar, se realiza un diseño de la pieza en 3D, donde se define para que cumpla los requisitos marcados por el cliente, además de los estándares de calidad y seguridad exigidos por la legislación. Con este plano 3D, se pasa a realizar un primer prototipo rápido, con un grado de precisión medio, para comprobar la viabilidad de la pieza. Cuando esta se confirma, se pasa a la impresión de la pieza con materiales más resistentes y un alto grado de precisión.

Con este prototipo definitivo, se procede a la creación de moldes para la fabricación en serie de la pieza.

Otras ventajas del prototipado con impresora 3D

La fabricación de prototipos en 3D no solo es mucho más rápida que la tradicional, sino que además es ecológica, ya que, en función de la pieza, no quedan apenas residuos. Esto permite un ahorro considerable en materiales; pensemos que hay casos en los que, para construir una pieza de 3 kg de peso, por ejemplo, utilizaríamos únicamente 3 kg de material.

Recordemos, además, la reducción de plazos que nos proporciona la impresión 3D: prototipos que antes necesitaban meses para su creación, ahora se realizan en unos pocos días. Todo esto se traduce en una disminución de los costes importantísima y un aumento de la competitividad palpable.

Proveedores que se encargan de todo el proceso

Para los fabricantes de autobuses y vehículos de automoción en general, es interesante contar con proveedores que sean capaces de ocuparse de todo el proceso de creación de nuevas piezas, desde el inicio hasta el final. Para ello, debe contar con ingenieros que se encarguen del diseño de los planos en 3D de la pieza, para pasar después a la impresión de la pieza y comprobación de su viabilidad. Tras ello, se pasa a la fabricación del molde y, si el proveedor tiene capacidad para ello, también se encargará de la fabricación en serie.

Además, es interesante contar con banco de pruebas que pueda medir la resistencia de la pieza ante el uso real y defina cuál será su vida útil. Este último paso es primordial para poder asegurar la calidad de las piezas y, en consecuencia, del vehículo en el que vayan ensambladas.

Industri es capaz de encargarse de todos estos procesos: diseño, impresión del prototipo, banco de pruebas y fabricación en serie. Para la impresión 3D contamos con la impresora 3D Dimension 1200es de Stratasys, que permite imprimir en gran formato y utilizar materiales de alta calidad, como el termoplástico ABSplus, de alta resistencia y durabilidad.

Todos estos procesos innovadores nos permiten proporcionar a nuestros clientes sus prototipos y piezas en tiempos mucho más ajustados, y con una precisión mayor que con las técnicas más antiguas de prototipado. De esta manera, se abaratan costes, se reducen plazos y aumenta la competitividad de los fabricantes que trabajan con nosotros.